Технологія обробки поверхні дошки DHI технологія прямого покриття з вуглецевої серії

1.Історія прямого покриття вуглецевих рядів

Процес прямого покриття вуглецевими серіями широко використовується у виробництві друкованих плат протягом 35 років. Процеси, що широко використовуються в промисловості, включають чорні діри, затемнення та тіні. Оригінальна технологія прямого покриття чорних дір була запатентована в 1984 році і мала комерційний успіх у процесі нанесення наскрізних отворів панелі FR-4.

Оскільки чорна діра є процесом нанесення покриття, а не окислювально-відновним процесом, як хімічна мідна раковина, технологія не чутлива до поверхневої активності різних діелектричних матеріалів і може обробляти матеріали, які важко металізувати. Тому цей процес широко застосовується в поліімідних плівках у гнучких схемах, високоефективних або спеціальних матеріалах, таких як політетрафторетилен (ПТФЕ). Технологія прямого покриття вуглецем та графітом схвалена для аерокосмічної та військової авіаційної техніки та відповідає вимогам розділу 3.2.6.1 специфікації IPC-6012D.

2. розробка друкованої плати

З огляду на необхідність проектування друкованих плат, процеси прямої гальваніки продовжували розвиватися протягом останніх кількох років. Завдяки приводу мініатюризації, від свинцевих компонентів до компонентів для поверхневого монтажу, конструкція друкованої плати перетворилася на адаптацію до мікрокомпонентів з більшою кількістю штифтів, що призводить до збільшення шарів друкованої плати, більш товстих друкованих плат і наскрізних отворів Діаметр менше. Для вирішення проблем із високим співвідношенням сторін технічні характеристики виробничої лінії повинні передбачати вдосконалення передачі розчину та обміну мікропор, наприклад використання ультразвукових хвиль для швидкого змочування пір та видалення бульбашок повітря, а також можливість вдосконалення повітряного ножа та сушарки для ефективної сушки товстих ланцюгів. Маленькі отвори на дошці.

З тих пір конструктори друкованих плат перейшли на наступний етап: голод у глухих отворах, кількість штифтів і щільність кульової сітки перевищують поверхню дошки, доступну для свердління та електропроводки. Завдяки сітці з кульової сітчастої решітки від 1,27 мм до 1,00 мм (BGA) та сітці пакетів мікросхем (CSP) від 0,80 до 0,64 мм, мікрозаглушені отвори стали зброєю для дизайнерів для вирішення проблем технології HDI.

У 1997 році в мобільних телефонах для масового виробництва почали використовувати дизайн 1 + N + 1; це конструкція з мікросліпими отворами в накладці на серцевину шару. Зі зростанням продажів мобільних телефонів, попереднього травлення вікон та CO2-лазерів, ультрафіолетового, UV-YAG-лазера та комбінованого UV-CO2-лазера для утворення мікро глухих отворів. Мікросліпи віа дозволяють дизайнерам проходити під глухими віями, щоб вони могли перерозподілити більше штифтових сіток, не збільшуючи кількість шарів. В даний час HDI широко використовується на трьох платформах: мініатюрна продукція, високоякісна упаковка та високопродуктивні електронні продукти. Мініатюризація дизайну мобільних телефонів на сьогодні є найбільш продуктивним додатком.

3.Пряме покриття

Системи прямого покриття, такі як чорні діри, повинні долати технічні перешкоди, щоб відповідати викликам металізації глухих дір та мікровірус HDI. Коли розмір глухого отвору зменшується, складність видалення вуглецевих частинок на дні глухого отвору збільшується, але чистота дна глухого отвору є ключовим фактором, що впливає на надійність; отже, розробка нових очищувачів та мікротравлюючих засобів полягає в поліпшенні сліпоти. Як очистити дно отвору.

Крім того, на основі теорії та практичного досвіду, конструкція сопла мікроерозійної секції була модифікована для поєднання конфігурації розпилення-замочування-розпилення. Практика виявилася ефективним дизайном. Зменшується відстань між соплом і поверхнею друкованої плати, зменшується відстань між соплами, а також збільшується сила удару розпилення на друкованій платі. Охоплюючи деталі, нова конструкція сопел може ефективно обробляти високі пропорції крізь отвори та глухі отвори.

З розвитком смарт-телефонів наступного покоління виробники почали використовувати будь-який шар з накопиченим дизайном глухих отворів для усунення наскрізних отворів, що спровокувало тенденцію до зменшення ширини лінії та міжрядкового інтервалу з 60 мкм до 40 мкм. плити Оригінальна товщина мідної фольги, яка використовується в процесі, стабільно зменшується з 18 мкм до 12 мкм до 9 мкм. І кожен накладений шар будь-якого шару друкованої плати потрібно металізувати та гальванізувати один раз, що значно збільшує потреби в потужності мокрого процесу.

смартфони також є основними користувачами гнучких і жорстких гнучких схем. Порівняно з традиційним процесом хімічного покриття міддю, застосування прямого покриття у виробництві будь-якого шару, гнучкої друкованої плати (FPC) та плати з жорсткою гнучкістю значно зросло, оскільки цей процес порівнюється з традиційним хімічним процесом мідного покриття Нижча вартість , менше використання води, менше виробництва стічних вод

4.Всилення вимог до ширини / міжрядкового інтервалу ПКБ вимагають суворого контролю глибини травлення

Зараз смартфони останнього покоління та вдосконалена упаковка поступово застосовують альтернативний метод напівдобавок (mSAP). mSAP використовує надтонку фольгу розміром 3 мкм для досягнення ширини лінії 30/30 мкм і дизайну кроку. У процесі виробництва з використанням надтонкої мідної фольги необхідно точно контролювати кількість корозії укусів мікротравлювальних канавок у кожному процесі. Особливо для традиційних хімічних процесів занурення в мідь та прямого покриття, кількість корозійної корозії поверхневої мідної фольги повинна контролюватися дуже точно

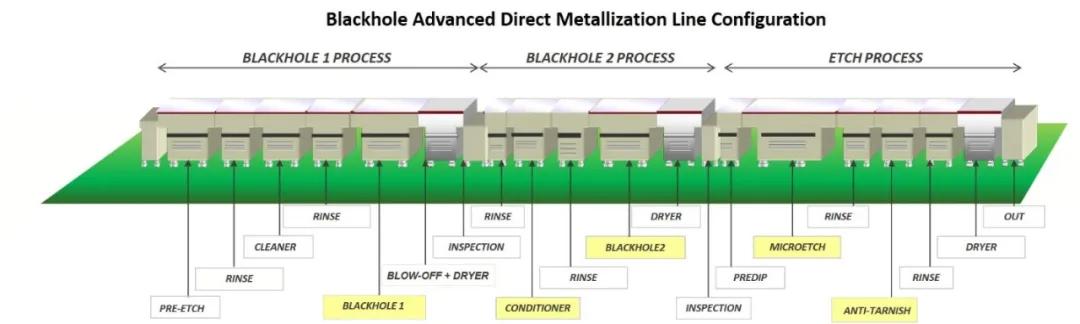

5. Досягнення в конфігурації обладнання

Для того, щоб оптимізувати процес безпосереднього покриття відповідно до процесу mSAP, на експериментальній лінії поступово випробовували кілька різних конструкцій обладнання перед початком повного виробництва. Результати випробувань показують, що завдяки гарній конструкції обладнання можна отримати рівномірне електропровідне вуглецеве покриття в широкому діапазоні експлуатації.

Наприклад, у процесі прямого покриття вуглецевої серії використовується запатентована конфігурація роликів, щоб зробити вуглецеве покриття більш однорідним. І зменшити кількість відкладень вуглецю на поверхні виробничої дошки, зменшити кількість вуглецевої суспензії і одночасно запобігти надмірно товстому шару вуглецю в кутах глухих отворів або наскрізних отворів.

Також були перероблені технічні характеристики обладнання для резервуара після мікротравлення. Чи є дно глухого отвору на 100% повністю чистим - питання якості виробника, яке найбільше турбує. Якщо на дні глухого отвору є залишок вуглецю, він може пройти тест під час електричного випробування, але оскільки площа поперечного перерізу провідності зменшена, сила зв’язування також зменшується, що призводить до поломки через відсутність термічного напруження при складанні Проблема відмови. Оскільки діаметр глухого отвору зменшується із традиційних 100 мкм до 150 мкм до 80 мкм до 60 мкм, модернізація технічних характеристик канавки для мікротравлення є критичною для надійності виробу.

Завдяки випробуванням та дослідженням для модифікації технічних характеристик обладнання бак для мікротравлення для поліпшення технологічної здатності повністю видалити залишки вуглецю на дні глухого отвору, він був застосований до ліній масового виробництва. Перше серйозне вдосконалення включає використання подвійних канавок для травлення, щоб забезпечити більш точний контроль кількості укусу. На першій стадії видаляється більша частина вуглецю на поверхні міді, а на другій стадії використовується свіжий і чистий розчин мікротравлення, щоб запобігти поверненню частинок вуглецю на картон масового виробництва. На другому етапі також була прийнята технологія відновлення мідного дроту, щоб значно покращити однорідність мікротравлення на поверхні друкованої плати.

Зменшення мінливості кількості укусу на поверхні друкованої плати допомагає точно контролювати загальну кількість травлення на дні глухого отвору. Мінливість кількості укусу суворо контролюється хімічною концентрацією, конструкцією сопла та параметрами тиску розпилення

6.Хімічне вдосконалення

Що стосується хімічного вдосконалення, традиційні засоби для очищення пір та мікротравлювальні зілля були випробувані та модифіковані, враховуючи здатність контролювати корозію укусів. Органічні добавки в миючому засобі вибірково наносяться лише на мідну поверхню і не осідають на смоляному матеріалі. Тому частинки вуглецю будуть осідати лише на цьому спеціальному органічному покритті. Коли друкована плата потрапляє в паз мікротравлення, органічне покриття має високу розчинність у кислій рідині. Отже, органічне покриття видаляється кислотою в канаві мікротравлення, і в той же час поверхня міді під частинками вуглецю витравлюється збоку, що може прискорити Видалення частинок вуглецю з тієї ж сторони.

Іншим проектом вдосконалення є те, що використання двокомпонентного мікротравлення може поліпшити здатність видаляти частинки вуглецю та зменшувати мікрогрубість поверхні мідної фольги. Нехай шорсткість мідної поверхні сприяє адгезії сухої плівки. Результати випробувань показують, що порівняно гладке дно глухого отвору допомагає підвищити надійність покриття на дні глухого отвору. Після оптимізованого процесу прямого покриття вуглецевою фольгою мідна фольга на дні глухого отвору була повністю чистою, що може дозволити гальванічній міді продовжувати рости на мідній решітці на мідній фользі для досягнення найкращої адгезії покриття.

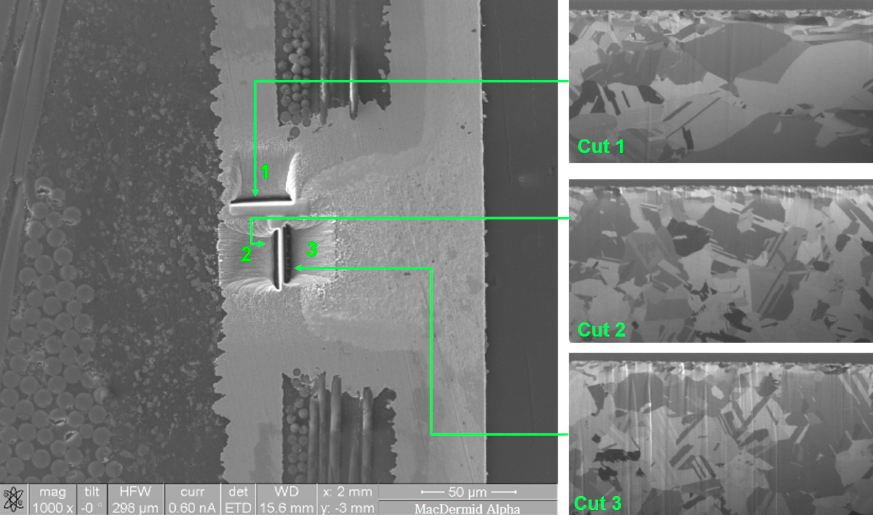

Поєднання основних технологічних резервуарів та конкретних удосконалень хімічних речовин складають вдосконалений процес HDI / mSAP, придатний для виробництва з використанням надтонкої мідної фольги. Завдяки єдиному інтерфейсу мідно-мідного прямого скріплення утворюється суцільна металева решітка, що підвищує надійність глухих отворів. Обробка канавки для мікротравлення дозволяє ідеальну мікрогрубість мідної фольги на дні глухого отвору використовувати як заповнену отвором гальванічну мідну підкладку. Це сприяє безперервному зростанню решітки гальванічної міді на дні глухого отвору вздовж решітки мідної фольги. Після звичайної високотемпературної термічної обробки зерна міді розташовуються в решітці і утворюють цілісну суцільну металеву решітку.

Спостереження та аналіз зрізаних зразків FIB для формування тонких зрізів показують, що лінії розділу рівномірні за розміром та структурою зерен (рис. 5). Після термічного удару або теплового циклу межа між мідною фольгою на дні глухого отвору та гальванічною міддю є важкою. Встановлено, що не існує Nano-порожнечі, якій схильні інші процеси, якщо це не спричинено такими факторами, як як окислення або забруднення.

Візуалізація зони сфокусованого іонного променя (FIB) інтерфейсу між гальванізованим шаром міді та цільовою подушкою, провідна технологія прямого гальванічного покриття дозволяє міцному мідно-мідному зв'язку добре виконувати свої дії при термічних навантаженнях.

Лінії прямого гальванічного покриття, такі як «чорні діри», в даний час використовуються в процесі масового виробництва альтернативної напівдобавки (mSAP) з надтонкої мідної фольги 3 мкм. У цих системах використовується відповідне обладнання, яке точно контролює кількість мікротравлення у масовому виробництві. 12-шарова друкована плата, виготовлена з цим обладнанням, пройшла тест 300 Icle IST. У вищезазначених продуктах чорні діри використовуються в L2 / 10 та L3 / 11 за допомогою процесу mSAP. Розмір глухих отворів становить 80 ~ 100 x 45μм, і кожна плата містить 2 мільйони глухих отворів.

Використовуйте AOI для перевірки залишків вуглецю в процесі. Результати перевірки показали, що при випуску 5000 PSM / місяць дефектів не виявлено. Гальваніка цих друкованих плат виконується на вертикальній виробничій лінії безперервного гальванічного покриття (VCP); внутрішній шар приймає гальванічне покриття процесу Tent-Etch, а шар mSAP повинен бути гальванічним. Зображення дифракції електронного зворотного розсіювання (EBSD) на малюнку 6 показує рівномірність розміру зерен на межі розділу між цільовою подушкою та гальванічним шаром міді.